Что представляет собой угол заточки зубила для твердых металлов от специалистов СибСталь: МейсельИзТвердосплава #МейсельИзБыстрореза #ТестМейселя Добрый день, меня зовут Максим Пономарев, ….

профессионально работаем с металлом

Что представляет собой угол заточки зубила для твердых металлов от специалистов СибСталь: МейсельИзТвердосплава #МейсельИзБыстрореза #ТестМейселя Добрый день, меня зовут Максим Пономарев, ….

учти что пластик оноже эпоксидка плавиться очень легко в жидкое состояние. я бы с деревом или металом заклинивал лезвие.

Мало по сути, много воды

Может быть токарь называет победитом Р18? По моему для деревообработки не найти лучшего сплава.

А твëрдый сплав необходим для обработки металлов/сталей/закалëнных сталей. Самый большой недостаток твердых сплавов — хрупкость. В пользу этого говорит то, что деревяхи не обрабатывают алмазом или эльбором. Потому что не всë определяется только твëрдостью(!). Твëрдость должна быть не менее определëнного уровня, но другие свойства тоже очень важны (прочность, упругость, износостойкость и др.).

Ещë вам хорошо подойдут резцы из кобальтовых сплавов, например р6м5к5.

Но лучшего материала для резцов чем р18 не будет.

1:34:49 Блин, стоит сделать зубцы на торце этой бабки, чтобы давали упорный момент.

А вообще прикольный метод крепления 🙂

Спасибо, познавательно! Значит, ВК8 тупо не годится для углов меньше 45 град.

58:23 Чувак! направление хода абразива и соотв. получаемые зубцы должны идти по возможности в том направлении,

в каком идет сам резец. Тогда режет круче в 2-3 раза. Вот при точении конуса материал приходит скольжением с длинного конца мейселя. Соотв. и туда, ему навстречу, нужно вести абразив.

И по идее начинать нужно с зерна покрупнее, чтобы зубцы таки были. Чем они крупнее, тем дольше они вообще есть.

Привет Максим, целые лабораторные исследования организовал. Молодца, глубоко копаешь. Каждый найдёт то что ему нужно. Респект и лайк. ???

Огонь

Лайк ✌??конечно длинное видео но есть полезности продолжай в том же духе ??

Приветствую , Максим !

Знал о предстоящей премьере , наверное один из первых , делал анонс у себе , а по иронии судьбы …из-за качества интернета … досмотрел видео только сегодня утром . А начинал просмотр вчера )

Что могу сказать , проделана колосальная работа , на уровне — научной ) Графики , тесты и тд. Респект ✌️

Совершенно согласен с окончательными выводами — всё очень индивидуально . Нельзя сравнивать точение малых диаметров с большими . Там и скоростя другие , и нагрев и даже подобраться к крупной заготовке не так просто , как к маленькой .

Крутой мейсель в конце получился , особенно колпак !

Огромное спасибо за Ваш подарок в виде трёх резцов ?.

Я их уже немного протестировал , огонь ! О тактильных ощущениях просто молчу ! Держишь в руках и ощущаешь мощь и искусство одновременно !

Жду следующих видео .

11 лайк из Киева ?

Макс, буду делать видос, кину ссылку твоего канала, если не в падлу, и ты кинь потом мою ссылку

Получается что р6 более чем достаточно для работы, твёрдо сплав проигрывает? Да я заметил, манера работы у тебя, как у Карнеева

А по поводу внутренней вязкости резцов из метчиков… То есть тот чашечный резец, который я из метчика делал ( https://youtu.be/DL94dvpfH6o ) он из незакаленной как должно р6м5?

Макс, может для шахмат и нужны резцы что б брили, но как точим мы, резцы не обязательно точить до бритвы, всё равно забиваются смолами, резец вроде острый но не режет, и приходится с чищать, вчера сегодня, то же с делал 4 резца с твёрдо сплава, пока толком не работал, да и привыкать нужно к ним, да и резцы другие, потом видос с делаю,по благодарю за подарок подписчика

Привет Максим, сайт у этого цератизита просто забей, ни хрена я так и не нашёл где всё эти пластины у них, а когда ты ломал кромки пластин, как серпом по яйцам, вандалист ?

А р6м5 таки неплохо себя показала. Михалыч молодец

хм, интересно еще как бы себя порошковые стали повели: М390, S390, ZDP-189. Их вроде в азоте закаливают. Цена конечно космос.

За слона респект ? пиздатый )

Макс привет!косяк из вк попробуй заправит на алмазной пасте на деревяном кругу или на кругу мдв .ну а так вообщем вк он брить не должен волос .и вк он любить большие обороты.делал я резцы из вк как-то они мне не зашли с р 6м5 .М2.Р 6М куда проще работать заправил и все дальше работаешь.

Часть 2. По видимому, край кромки просто завернулся. Это только предположение, микроскопа нет. После 3 реза, были пиковые нагрузки, до 128 грамм. Далее, началось повышение остроты. Скорее всего, этот «заусенец», который завернулся, просто начал стираться, и кромка начала заново формироваться без этого заусенца. Далее, к 8 резу, нагрузка снизилась почти в два раза, в сравнении с пиковой, после 3 реза. Далее, резец начал работать и затупляться полностью стабильно. Как показал этот тест, для черновых задач, для стали Р6М5, следует оставить угол 30-35 градусов. На таких углах, кромка работает очень хорошо, даже при высоких нагрузках, и показывает очень плавную динамику затупления. Угол 24 градуса, именно с высокой остротой, подчеркиваю «с высокой остротой», следует использовать предельно точно и аккуратно, только для очень тонких, чистовых задач. Уточню, тест на первичную остроту был сделан резцом из Р6М5, только с самозакалкой после ковки. Этот резец, в тесте «на выживание», показал только 98 резов. При том, все резы были по чистой заготовке, без сучков. У него более высокая вязкость, и нет достаточной жесткости и твердости, в сравнении, с резцом, с закалкой по заводским инструкциям. Добавлю, что резцы с метчиков — тоже будут вязкие. В отличии от сверл, метчики закаливаются только поверхностно. Внутренняя часть специально оставляется без закалки, вязкой. Ее основная задача, сопротивление кручению, при нарезании резьбы. Подробнее об этом, можно прочитать в ГОСТах по закалке метчиков.

Добавлю про твердосплавный резец из Ceratizit CTOPP10, возможно, при угле заточки, как и у Р6М5, то есть, 35 градусов, он покажет более пологую динамику затупления. Но, это только предположение. Возможно и наоборот, он будет затупляться с такой же динамикой, но за счет прибавления угла, резать им станет еще тяжелее. Тем не менее, эта марка твердосплава, Ceratizit CTOPP10 HRA91.6 (HRC75), показала самые высокие режущие свойства, среди трех исследуемых. Дополнительные видеоматериалы и контакты кузнеца, Сергея Михайловича, в описании видео

Часть 1. ВАЖНО, ДОПОЛНЕНИЕ К ТЕСТАМ:

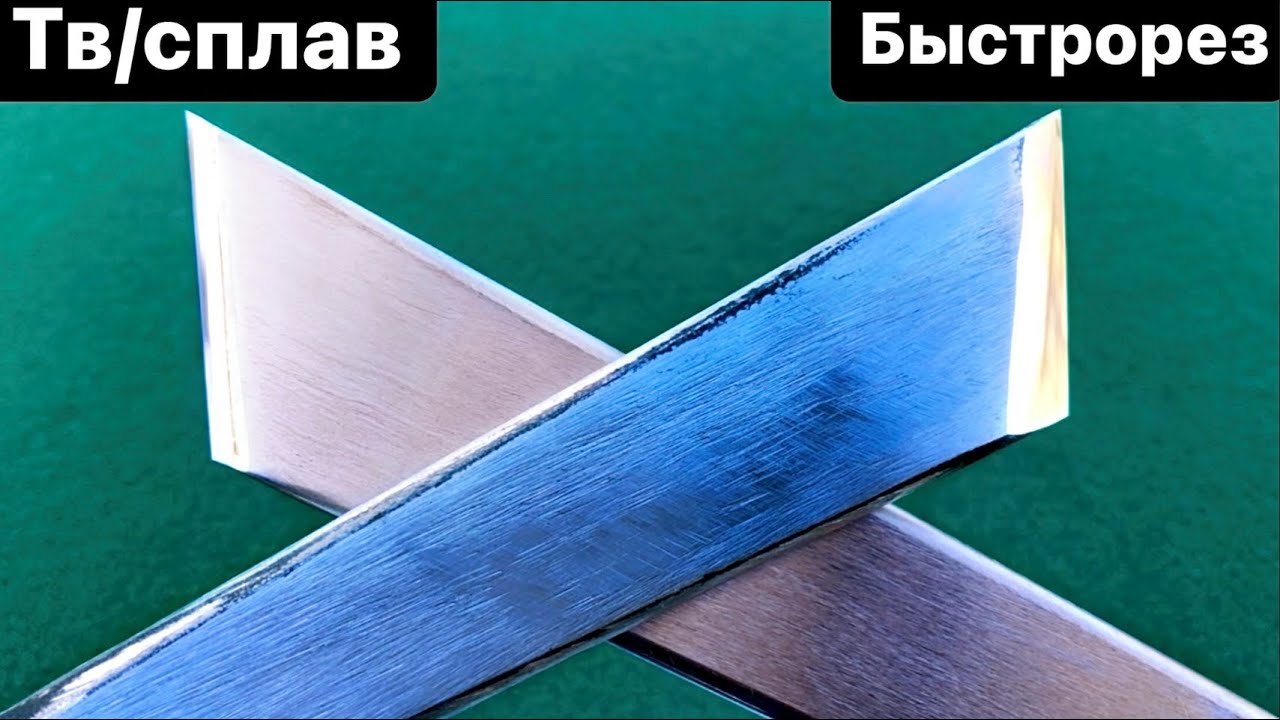

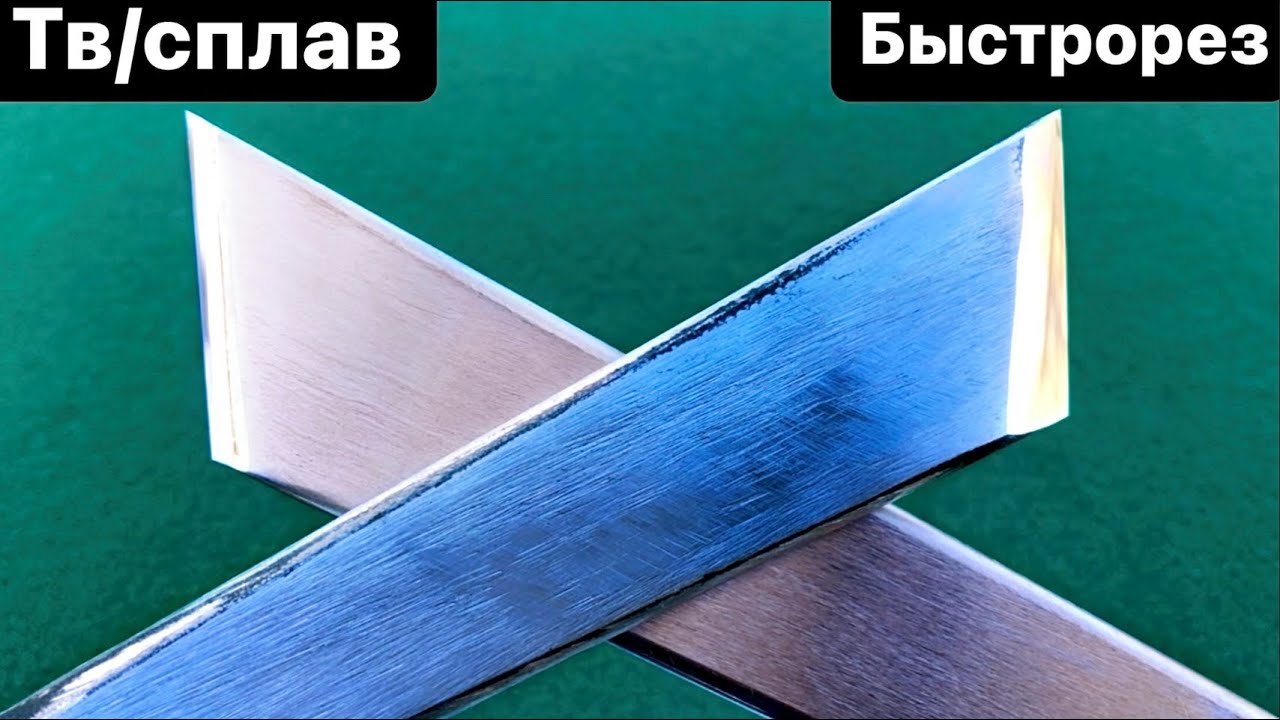

После всех результатов тестов, перезаточил резцы, и перевзвесил. Р6М5 на угле заточки 24 градуса, с финишем водным камнем оксид алюминия 3000 грит, показала 4.5 грамм. Напомню, новая лезвия для бритья, показала 6 грамм. На 35 градусов, у Р6М5 была первичная острота 17 грамм. Уменьшение угла на 10 градусов, позволило повысить первоначальную остроту в 3-4 раза, сделав ее на ровне с лезвией для бритья. В твердосплава Ceratizit CTOPP10, на угле заточки 24 градуса, первичная острота 42 грамма. После теста, удалось заточить оксидом алюминия 3000 грит, до остроты 28 грамм. То есть, изначально, твердосплав CTOPP10, в 5-6 раз тупее быстрорежущей стали Р6М5. Первичная острота ВК8 — аж 85 грамм. В видео было сравнение остроты твердосплава, только с Р6М5, при заточке на 35 градусов.

Ниже приведен дополнительный тест первичной остроты резца из Р6М5, с заточкой на 24 градуса, и финишем 3000 грит, с минимальной первичной остротой 4.5 грамм. Значения снимал после каждого реза, по 7 раз, на первых трех миллиметрах кромки, сразу, возле пятки. Рез по акации с мелким сучком. Обратите внимание на первичную остроту, и как быстро она ушла при выполнении черновой задачи:

0: 4.5 9 12.5 7.5 9.1 12.3 10.4

1: 90 41 43 85 54 36 44

2: 56 103 76 112 98 44 128

3: 107 117 127 62 69 59 66

4: 94 40 41 39 79 126 64

5: 128 87 79 57 33 87 94

6: 46 76 90 91 92 47 48

7: 88 60 50 72 57 95 78

8: 28 56 38 72 48 84 30

9: 57 65 40 79 39 44 46

10: 79 63 55 36 72 35 49

Как показал тест, на угле заточки 24 градуса и очень высокой остроте, резец из Р6М5 очень плохо справляется с черновыми задачами. Косые резы по акации, считаю черновым, силовым элементом. Сразу, после первого реза, полностью пропала острота. По видимому…продолжение в следующем комментарии